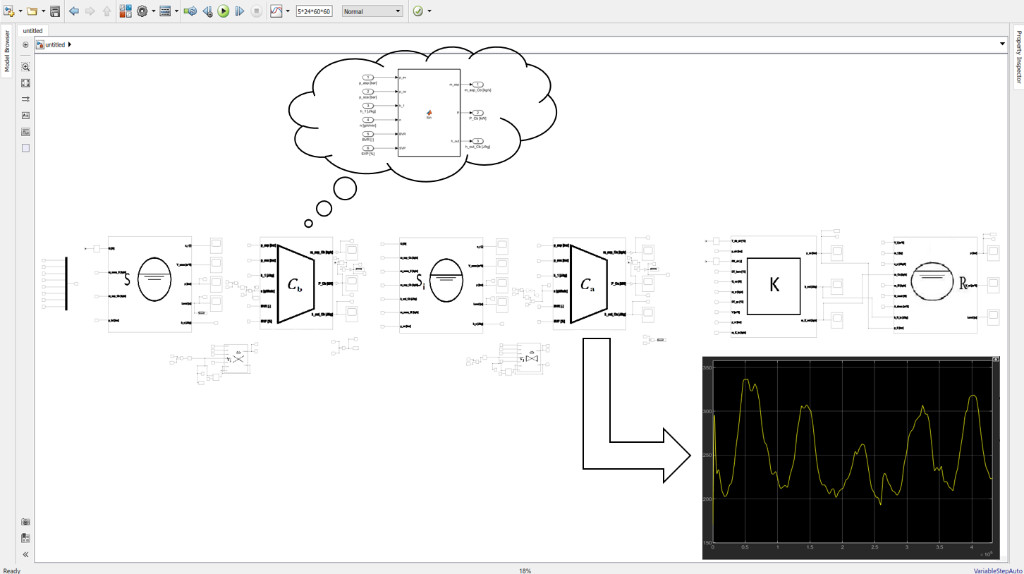

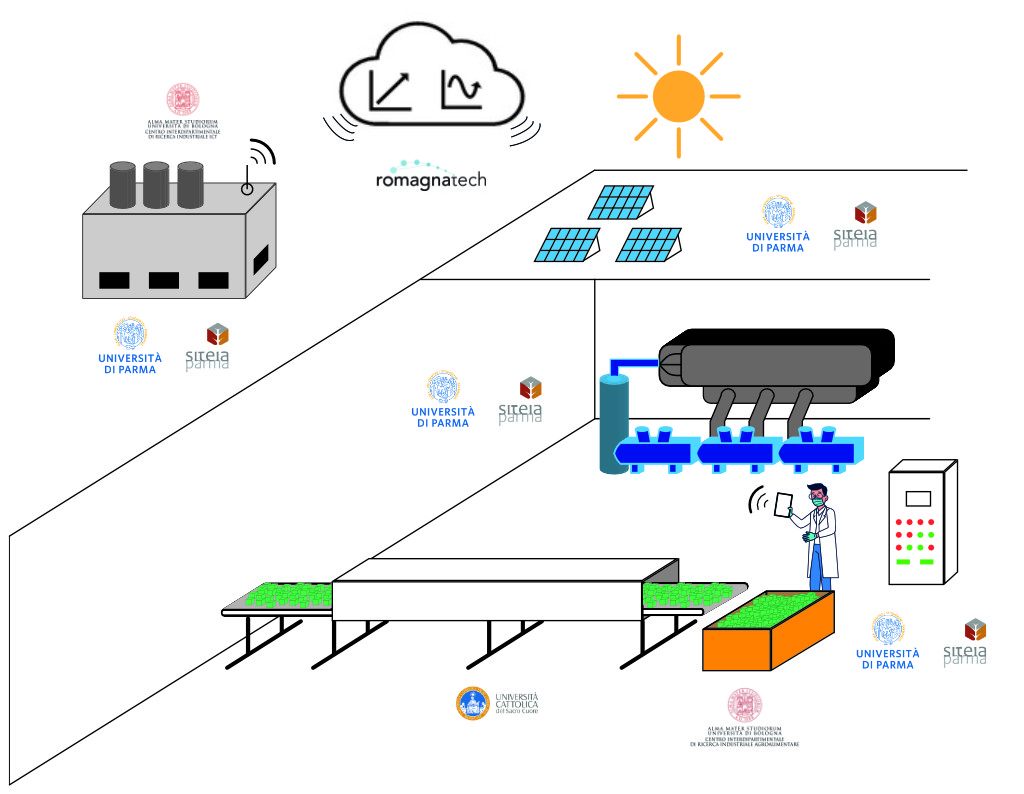

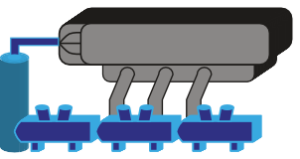

Il gemello digitale dell’impianto frigorifero consiste in un modello matematico implementato in un ambiente di simulazione. Consente di valutare con un approccio what-if (cosa succederebbe se…) diverse soluzioni impiantistiche e di gestione senza sostenere i costi (e i rischi) della sperimentazione sull’impianto reale.

L’approccio modulare utilizzato nel progetto permette di adattare rapidamente il gemello digitale alle molteplici configurazioni impiantistiche che si possono trovare nei contesti produttivi e di simularne il comportamento consentendo di “misurare virtualmente” grandezze di processo e di valutare le prestazioni dell’impianto. Facendolo funzionare contemporaneamente all’impianto reale il gemello digitale può essere utilizzato come strumento diagnostico: le differenze tra le prestazioni simulate e quelle reali possono dare un’informazione sullo stato di salute dell’impianto reale.

La transizione energetica ha come pilastro la decarbonizzazione, cioè la sostituzione della generazione di energia elettrica da fonte fossile con quella da fonte rinnovabile.

Lo sfruttamento delle fonti rinnovabili solari ed eoliche è però caratterizzato dalla non programmabilità: possiamo produrre energia elettrica solo quando splende il sole o soffia il vento, a differenza delle centrali convenzionali che possono essere regolate per seguire la domanda di energia.

Questo crea un problema di stabilità del sistema energetico che può essere risolto trovando nelle utenze la flessibilità persa nella produzione. Maggiore è l’energia consumata dall’utenza, maggiore è la potenziale flessibilità che possiamo attivare spostando nel tempo il consumo di energia.

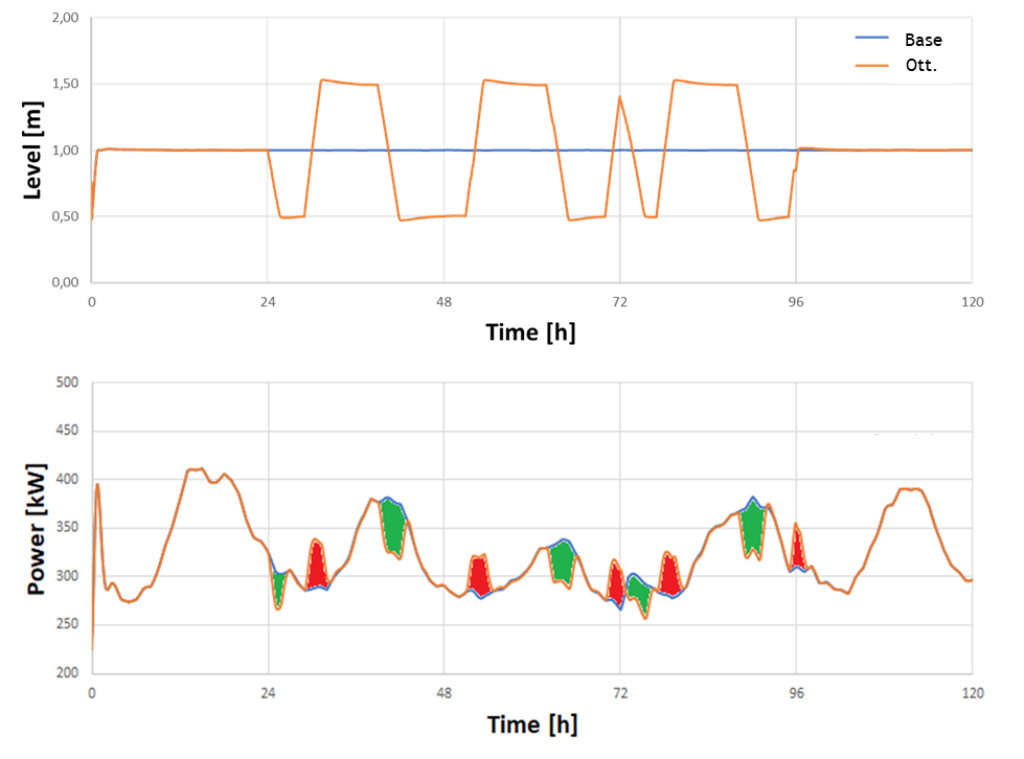

La produzione del freddo richiede molta energia che viene “accumulata” nel prodotto surgelato: portandolo a una temperatura ancora minore possiamo accumulare una maggiore quantità di energia nel prodotto, aumentando il consumo di energia. Il prodotto più freddo potrà poi tornare alla sua temperatura “normale” richiedendo temporaneamente un apporto nullo di energia.

Il prodotto surgelato diventa una sorta di batteria e può fornire un servizio al sistema energetico che può essere remunerato. Per far questo però è necessario un sistema di gestione predittivo e ottimizzato, ed è quello che abbiamo sviluppato.

Il controllore sviluppato è basato sull’architettura Model Predictive Control. Il controllore parte dalle previsioni delle condizioni in cui l’impianto dovrà operare (es. temperatura esterna, energia da fonte rinnovabile disponibile, energia richiesta per la surgelazione dei prodotti) e utilizza il modello matematico dell’impianto per valutare le sue prestazioni in innumerevoli “futuri” nei quali prova a gestire l’impianto in modi diversi. Alla fine, sceglie il modo migliore e lo applica. Migliore può significare il modo più economico, quello più efficiente, quello che sfrutta maggiormente le fonti rinnovabili o qualsiasi “cosa” si possa ritenere opportuno ottimizzare.

Essendo però il tutto basato su previsioni che sono affette da una certa aleatorietà, periodicamente il controllore aggiorna le previsioni, valuta lo stato effettivo del sistema e ripete la sua ottimizzazione comunicandone l’esito all’impianto.

Il Model Predictive Control non è quindi uno strumento di pianificazione, ma un controllo vero e proprio che può reagire agli imprevisti che possono verificarsi durante il funzionamento.

Nel progetto è stato applicato agli impianti frigoriferi industriali, ma la stessa architettura può essere adattata a qualsiasi impianto o processo.

La torre di raffreddamento dell’acqua di condensazione è l’elemento con cui l’impianto frigorifero si interfaccia con l’ambiente esterno e ne determina le prestazioni: maggiore è la temperatura nell’ambiente e maggiore sarà la potenza richiesta dall’impianto. Sarebbe quindi energeticamente (ed economicamente) più conveniente operare l’impianto quando ci sono temperature più basse, ma ciò non è sempre possibile dovendo seguire i cicli produttivi degli alimenti surgelati.

A meno di trovare flessibilità nell’impianto. Nel progetto abbiamo anche valutato la possibilità di utilizzare l’ammoniaca liquida che circola nell’impianto come elemento di accumulo a breve termine dell’energia, permettendo quindi di produrne di più quando il sistema è più efficiente (cioè nelle ore in cui la temperatura esterna è più bassa, al mattino o alla sera) per utilizzarla nelle ore in cui la temperatura è più alta (a metà della giornata) risparmiando la maggior energia necessaria per la sua produzione in quelle ore.

Per far questo però è necessario un sistema di gestione predittivo e ottimizzato, ed è quello che abbiamo sviluppato.

Romagna Tech è un Laboratorio di ricerca industriale e un Centro per l’Innovazione della Rete Alta Tecnologia. Nell’ambito del progetto, si è ritenuto fondamentale verificare le potenzialità delle soluzioni sviluppate con particolare riferimento all’effettiva ricaduta e utilizzo per le filiere produttive regionali. Per raggiungere tale scopo, Romagna Tech, ha adattato ed integrato tra loro le soluzioni sviluppate dai partner di progetto garantendo la loro applicabilità e scalabilità in un ambiente industrialmente rilevante. Cuore di questa strategia di integrazione è la “Piattaforma IoT” sviluppata e dislocata su cloud. Attraverso la piattaforma è possibile raccogliere i dati di processo reali provenienti dall’impianto frigorifero e dalla torre di raffreddamento dell’acqua di condensazione. I dati raccolti saranno poi utilizzati dalla Piattaforma IoT per alimentare il controllore basato sull’architettura Model Predictive Control ed ottenere gli output generati dai modelli stessi. La piattaforma IoT, oltre a ricoprire il ruolo di orchestratore ed integratore, permette il monitoraggio e la rappresentazione delle variazioni temporali di tutti i parametri caratteristici dell’impianto grazie all’impiego e di cruscotti/sinottici (Dashboard)